< br/>通信作者:xlhu@xmu.edu.cn < br/>

(1.厦门大学材料学院,福建省防火阻燃材料重点实验室,福建 厦门 361005; 2.中航复合材料有限责任公司,航空工业复合材料技术中心,先进复合材料重点实验室,北京 101300; 3.北京机科国创轻量化科学研究院有限公司,先进成型技术与装备国家重点实验室,北京 100083)

(1.Fujian Provincial Key Laboratory of Fire Retardant Materials,College of Materials,Xiamen University,Xiamen 361005,China; 2.National Key Laboratory of Advanced Composites,AVIC Composite Technology Center, AVIC Composite Co.,Ltd.,Beijing 101300,China; 3.State Key Laboratory of Advanced Forming Technology and Equipment,BeijingJike Guochuang Lightweight Science Research Institute Co.,Ltd.,Beijing 100083,China)

graphene oxide; carbon fiber; epoxy matrix composites; thermal properties; mechanical properties; micromorphology

DOI: 10.6043/j.issn.0438-0479.201806009

备注

< br/>通信作者:xlhu@xmu.edu.cn < br/>

采用湿法预浸技术和模压工艺制备了氧化石墨烯(GO)改性碳纤维/环氧树脂(CF/E54-DDS)复合材料,利用差示扫描量热(DSC)分析、动态热机械分析(DMTA)、超声波C扫描等研究了GO对复合材料的热固化性能、凝胶工艺性能、动态热机械性能以及抗冲击损伤性能的影响.结果表明:GO结构中的羟基和羧基会促进改性树脂体系的固化反应,加快GO/E54-DDS的固化反应进程.在GO添加量(质量分数)小于0.5%时,GO的活性基团可增加改性树脂体系的交联密度,从而提高复合材料的玻璃化转变温度; 但GO添加量大于0.8%时,会因DDS在固化网络结构中比例的大幅下降,反而降低复合材料的玻璃化转变温度.微观形貌分析显示GO/CF/E54-DDS预浸料比CF/E54-DDS预浸料表现出更好的浸润效果.CF/E54-DDS复合材料被破坏后CF表面光洁,破坏主要发生在CF与树脂基体的界面; 而GO/CF/E54-DDS复合材料被破坏后,CF表面紧密黏附着GO/E54-DDS固化物,破坏主要发生在CF织物层间的GO/E54-DDS区域.冲击后压缩强度测试表明GO的存在提高了GO/CF/E54-DDS复合材料抵抗横向裂纹和纵向裂纹扩展的能力,减小了复合材料的损伤投影面积和裂纹凹坑深度,提高了冲击后压缩强度.

Graphene oxide(GO)modified carbon fiber/epoxy(CF/E54-DDS)composites were prepared by wet prepreg technology and molding process.And the effects of GO on the thermal curing property,gelation process,dynamic thermal mechanical property and anti-impact damage property of the composites were tested with differential scanning calorimetry(DSC)analysis,dynamic mechanical thermal analysis(DMTA),ultrasonic C scanning and so on.Results showed that hydroxyl groups and carboxyl groups of GO could promote the curing reaction of the modified resin system,and accelerate the process of curing reaction of GO/E54-DDS.When the additive amount(by mass)of GO was less than 0.5%,the active group of GO could increase the crosslinking density of the modified system and improve the glass transition temperature(Tg)of the composites.However,when the additive amount of GO was greater than 0.8%,it would decrease the proportion of DDS in the structure of the solidified network,while the Tg of the composites decreased.Micromorphological analysis showed that GO/CF/E54-DDS prepreg had better infiltration effect than CF/E54-DDS,and the failure of the CF/E54-DDS composites mainly occurred along the interfaces between the CF and the resin matrix,and the CF had a smooth surface.In contrast,the failure of the GO/CF/E54-DDS mainly occurred in the interlaminar GO/E54-DDS region benefited by the close adhering of cured GO/E54-DDS onto the CF surfaces,indicating effectively improved interfacial property of the GO/CF/E54-DDS hybrid composites.Compression strength after impact(CAI)test indicated that GO enhanced the ability of GO/CF/E54-DDS composites to resist transverse crack and longitudinal crack growth,so that damage projection area and crack pit depth decreased,and the CAI improved.

引言

碳纤维(CF)增强环氧树脂(EP)基复合材料具有质轻、比强度和比模量高、整体设计性好等特点,广泛应用于航空、航天复合材料等领域.石墨烯作为一种新兴的二维碳纳米材料,具有极高的模量和断裂强度,对EP的力学性能、电性能等具有良好的改善作用[1-2].然而石墨烯表面能低,在有机树脂基体中的分散性较差,且与树脂基体的反应性较小,会影响其在复合材料中的性能发挥.氧化石墨烯(GO)是石墨烯的氧化物,含有羟基、羧基、羰基和环氧基等活性基团,这些含氧基团使其易于分散在水和极性溶剂中[3-4].虽然与石墨烯相比GO的碳六环结构不够完整,力学性能和电性能等稍差,但是GO的大比表面积、表面皱褶形貌和丰富的含氧基团,可以增强GO和树脂基体间的相互作用(共价键和非共价键)[5],将GO应用于树脂基体中可有效改善材料的力学性能、耐热性能、电性能等[6-10].GO中的含氧基团还可以提高其与CF之间的物理、化学相互作用[11-12],因此,GO在改性CF/EP复合材料性能方面也表现出良好的效果.Watson等[13]利用真空辅助树脂灌注工艺制备了GO改性的CF/EP复合材料,发现0.5%GO/CF/EP(0.5%为GO的质量分数,下同)复合材料的弯曲强度和杨氏模量均比未改性的复合材料提高了约10%.Kostagiannakopoulou等[14]在CF预浸料的层间插入GO改性预浸料后,发现GO在裂纹尖端的分叉、层间的钉扎以及被拉出和分离等作用均有利于复合材料的增韧.Adak等[15]发现0.2%GO改性的CF/EP复合材料和未改性的相比,其层间剪切强度、断裂韧性和冲击韧性分别提高了67%,62%和93%.

EP作为CF增强复合材料的重要基体,品种多且性能各异,其中耐高温EP基CF复合材料是航空、航天等领域应用中重要的一种材料.目前,虽然对GO改性EP基体的研究众多,但较集中于中高温树脂基体,针对高温EP树脂基体的研究较少.EP因结构组成不同,固化机制各异,会使GO改性EP表现出不同的固化机制和性能,尤其针对CF增强复合材料体系,不同的树脂基体制备的复合材料性能差异明显.EP(E54)和4,4'-二氨基二苯砜(DDS)体系是典型的用于航空复合材料的高温EP基体,将E54-DDS作为改性树脂基体更有益于对现役航空复合材料的改性研究.因此,本文中采用湿法预浸技术和模压工艺,制备了GO/CF/E54-DDS复合材料,并对其热固化性能、凝胶工艺性能、热分解性能、动态热机械性能、抗冲击损伤性能以及微观形貌进行了分析.

1 实验部分

1.1 原材料石墨粉,纯度为99%,325目,青岛华泰润滑密封科技有限公司; 双酚A型EP(E54),江苏无锡南通星辰合成材料有限公司; DDS,粉末状固体,纯度99.5%,北京化工厂; 国产CCF300型CF缎纹织物,织物单层面密度(220±7)g/m2,威海拓展纤维有限公司.

1.2 GO丙酮分散液的制备采用Hummers方法[16]制备GO,得到浓缩GO水溶液.将GO水溶液加乙醇搅拌均匀,超声3 min,再以6 000 r/min离心30 min,除去上层清液,重复操作3次.最后,加入丙酮以6 000 r/min离心30 min,倒出上层较浅的清液,取下层,得到质量浓度约为5.8 mg/mL的GO丙酮分散液.

1.3 GO/CF/E54-DDS复合材料的制备E54和DDS按质量比100:33配制E54-DDS树脂基体.分别按照E54-DDS质量的0.2%,0.5%,0.8%,1.0%计算所需GO的质量,将GO丙酮分散液加入到E54-DDS的丙酮溶液中,搅拌均匀后超声15 min,得到GO-E54-DDS丙酮分散液.然后将GO-E54-DDS丙酮分散液均匀涂刷于CF织物上,并于空气中晾置72 h,之后在真空烘箱中于80 ℃下烘干2 h,得到树脂含胶量约为70%(质量分数)的GO/CF/E54-DDS预浸料.将预浸料按模具尺寸进行裁切,按[0°]10铺层方式铺放于模具中.模压成型中采用两种固化工艺,分别为:1)140 ℃ 1 h,160 ℃ 1 h,180 ℃ 3 h; 2)140 ℃ 1 h,160 ℃ 1 h,180 ℃ 1 h.按相应固化工艺进行升温固化,保温保压,之后冷却脱模,得到厚度为2.0 mm,CF体积分数为60%~65%的GO/CF/E54-DDS复合材料.

冲击后压缩强度(compression strength after impact,CAI)测试的样品铺层方式为[45° /0° /-45° /90°]3S,其固化工艺为:140 ℃ 1 h,160 ℃ 1 h,180 ℃ 3 h.保压冷却后脱模,得到厚度为5.0 mm,CF体积分数为60%~65%的GO/CF/E54-DDS复合材料.按照上述过程制备不含GO的CF/E54-DDS复合材料样品作为对比体系.GO/E54-DDS复合材料的固化工艺为:140 ℃ 1 h,160 ℃ 1 h,180 ℃ 3 h.

1.4 测试与表征采用德国NETZSCH公司的DSC 204差示扫描量热(DSC)仪进行样品的热性能分析,升温速率为10 ℃/min.按照ASTM D 7028-07e1标准[17]采用德国NETZSCH公司的DMA 242E动态热机械分析(DMTA)仪分析样品的动态热机械性能,样品尺寸为60 mmx10 mmx2 mm,频率为1.0 Hz,升温速率为5 ℃/min,温度范围为30~300 ℃,使用双悬臂模式.采用德国NETZSCH公司的SU-70场发射扫描电子显微镜(SEM)观察样品断面的形貌.采用德国NETZSCH公司的STA 409 EP热失重(TG)分析仪研究GO的添加量(质量分数)对EP热稳定性的影响,N2保护,升温速率为10 ℃/min.凝胶时间采用手工拔丝法测定,用试管盛装GO-E54-DDS胶液,将胶液升温至一定温度,保持搅拌状态,出现拔丝状态的时间记为凝胶开始时间(t1),出现不能拔丝状态的时间记为凝胶结束时间(t2).CAI测试参照标准ASTM D7137/D7137-17[18],样品尺寸为150 mmx100 mmx5 mm,以直径16 mm的钢质冲头冲击固定在卡具上的样品,冲击能量为6.67 J/mm; 然后在有左右边缘支持条件下对冲击后的样品进行压缩试验,压缩速率为1.0 mm/min.采用美国物理声学公司的UC-120超声波C扫描仪对测试前后的样品进行扫描.

2 结果与讨论

2.1 DSC分析图1为GO/E54-DDS体系的DSC曲线,可以看出,纯树脂基体E54-DDS的反应起始温度为181.5 ℃,最大反应放热峰在225.9 ℃.这是由于DDS是芳香族胺类固化剂,其伯胺上的氢与环氧基团的反应活化能较低(47~55 kJ/mol)[19],在较低温度下基于伯胺的链增长反应占据主要优势,而DDS上的仲胺需要更大的活化能(60~95 kJ/mol)才会进一步反应生成叔胺[20-21].

从图1可以看出,随着GO添加量的逐渐增大,反应起始温度逐渐降低,反应放热也比纯E54-DDS的减少,这是因为添加GO可以降低EP固化体系的反应活化能[22-23].0.5%GO/E54-DDS的DSC曲线中可观察到2个反应放热峰形; 5.0%GO/E54-DDS的DSC曲线中则观察到3个反应放热峰,分别在143.3,211.8和241.8 ℃.这是由于在环氧基与氨(胺)基加成固化反应时,羟基和羧基的存在可以促使反应加快[24],所以GO结构中的羟基和羧基可以促进体系中活性反应物之间的相互作用,使得GO/E54-DDS的反应进程比纯E54-DDS的快.并且随着GO添加量的增大,固化反应达到最大反应速率的时间逐渐减小,初始反应速率也逐渐增大[25-26].如图1所示,当GO添加量较大时(如5.0%),这种现象更为明显,在143.3 ℃还出现了一个小的放热峰,反应的最大放热峰温度也从225.9 ℃提前至211.8 ℃.环氧基与醇类羟基的反应在无催化剂且温度低于200 ℃时通常是不会进行的,但在叔胺等碱性化合物的存在下,醇羟基可使环氧基开环,反应在100 ℃左右就能快速进行[27-28],因此添加GO的改性树脂体系的固化反应提前.

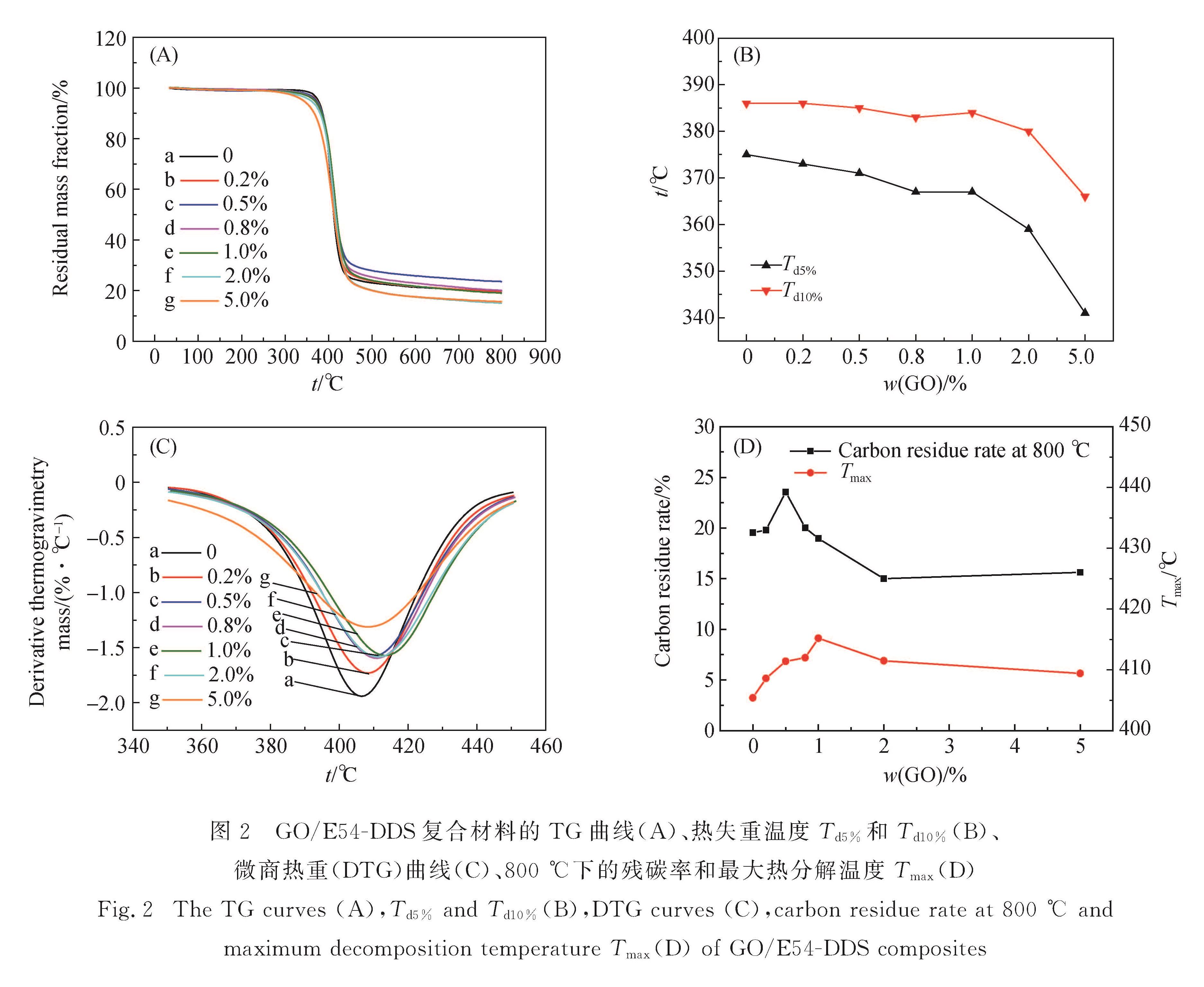

通过表1中GO/E54-DDS体系在120 ℃下的凝胶时间可以看到,在120 ℃时,纯E54-DDS开始出现凝胶拔丝的时间为28.6 min,凝胶结束的时间为155.1 min.随GO添加量的增大,GO/E54-DDS体系的凝胶开始时间和凝胶结束时间均提前,并且凝胶持续时间也随之缩短.这说明GO加快了GO/E54-DDS体系的反应进程,不仅缩短了GO/E54-DDS体系达到一定交联程度所需的时间,同时也缩短了GO/E54-DDS体系由线性分子向交联网状结构转变所需的时间.2.2 TG分析图2是GO/E54-DDS复合材料的热分解性能.从图2(A)和(B)可以看出,随着GO添加量的增大,GO/E54-DDS的热分解温度逐渐降低,5.0%GO/E54-DDS失重5%时的温度(Td5%)从纯E54-DDS的375 ℃降至341 ℃.GO的耐热性能好于E54-DDS树脂基体,而GO/E54-DDS热分解温度降低,这可能是GO结构中的羟基和羧基等在较低温度下反应形成的固化网络在相应较低的温度下发生分解所致.这和DSC分析的结果是一致的.

从图2(C)和(D)可以看出,随着GO添加量的增大,GO/E54-DDS复合材料的最大热分解温度(Tmax)和残炭率总体上都呈先增大后减小的趋势,当GO添加量为1.0%时复合材料的Tmax达到最大值(416 ℃),当GO添加量为0.5%时残炭率达到最大值(24%).这是由于当GO添加量较小时,GO结构中的羟基、羧基、环氧基等参与到改性树脂体系的固化网络中,会提高GO/E54-DDS体系中三维网络的交联点密度,使复合材料的Tmax和残炭率提高; 但是由于GO/E54-DDS中交联点总量是由E-54结构中的环氧基决定的,而GO结构中的羟基和羧基等与DDS结构中的活泼氢存在竞争反应,所以当GO添加量较大时,DDS不能充分地参与到改性树脂体系的三维网络结构中,使得DDS的耐热结构在网络中的比例下降,导致改性复合材料的Tmax有所降低,并影响复合材料在燃烧过程中有效碳层的形成.

图2 GO/E54-DDS复合材料的TG曲线(A)、热失重温度Td5%和Td10%(B)、微商热重(DTG)曲线(C)、800 ℃下的残碳率和最大热分解温度Tmax(D)

Fig.2 The TG curves(A),Td5% and Td10%(B),DTG curves(C),carbon residue rate at 800 ℃ and maximum decomposition temperature Tmax(D)of GO/E54-DDS composites2.3 DMTAE54-DDS是一个应用广泛的树脂体系,当固化工艺为140 ℃ 1 h、160 ℃ 1 h、180 ℃ 3 h时可得到良好的固化体系.图3是在不同固化工艺和GO添加量下制备的GO/CF/E54-DDS复合材料的DMTA中玻璃化转变温度(Tg)的结果.由图3-a可见,CF/E54-DDS的Tg为196.3 ℃,0.2%GO/CF/E54-DDS和0.5%GO/CF/E54-DDS复合材料的Tg约为201.5 ℃,后两者比CF/E54-DDS的Tg提高了约5 ℃.之后随着GO添加量的增大,复合材料的Tg呈下降趋势.这说明在GO添加量低于0.5%时,GO结构中的羟基、羧基、环氧基等参与到树脂体系的固化网络后,提高了三维网络的交联点密度,复合材料的Tg相应提高.此外,EP分子链的热运动受到GO片层的限制,对GO/CF/E54-DDS复合材料的Tg也有一定程度的影响[27].但GO添加量大于0.8%时,羟基和羧基的数量增加使具有良好刚性结构的DDS参与到固化网络中的机会减小,反而降低了复合材料的Tg.一方面,GO结构中活性基团的参与,可提高交联网络密度[29],从而提高复合材料的耐热性; 另一方面,固化网络结构中DDS耐热

结构的比例下降,则会引起复合材料的耐热性下降.在GO添加量的不同阶段,起决定作用的因素不同,导致复合材料的耐热性发生变化.此外,GO添加量较大时其在树脂基体中的分散困难,易产生团聚,也会导致参与整个三维网络体系反应的实际GO数量变少.当将固化工艺在180 ℃下的固化时间从3 h 减少为1 h后(图3-b),可以发现CF/E54-DDS的Tg仅为173.2 ℃,而0.2%GO/CF/E54-DDS和0.5% GO/CF/E54-DDS的Tg均提高到197.6 ℃左右.这从另一方面说明GO上的羟基、羧基和环氧基在较低温度下就可与E54发生反应,弥补了CF/E54-DDS体系由于高温固化时间缩短后导致的三维网络缺陷.图3 不同固化条件下制备的GO/CF/E54-DDS复合材料的Tg

Fig.3 The Tg of GO/CF/E54-DDS composites under different curing conditions2.4 微观形貌分析图4为CF及其复合材料的SEM图,从图4(a)可见,CF表面沿纤维纵向分布着大量沟槽,这些沟槽可增大纤维的表面能,且CF表面有一定的粗糙度,这有利于增加纤维和树脂的机械啮合作用[30-31].同时,该CF的氧碳原子比高达1:4,CF表面含氧活性基团所占比例也较高,达到了25.9%左右[32],这些都有利于提高CF与树脂间的界面黏结.将GO改性前后的CF/E54-DDS复合材料在液氮中脆断,观察其表面形貌特征,如图4(b)~(f)所示.GO改性前的CF/E54-DDS复合材料中CF和E54-DDS形成的界面结合较弱,复合材料主要沿着CF和树脂基体的界面处被破坏,破坏后CF表面比较光洁,沟槽上几乎未见树脂基体黏附; 而GO改性后,GO/CF/E54-DDS复合材料的CF表面上黏附着大量改性树脂GO/E54-DDS的固化物,GO/E54-DDS和CF的界面结合处的缝隙(图4(e))也比E54-DDS与CF的(图4(c))更为紧密.由此可见,GO/CF/E54-DDS的破坏并非发生在CF与GO/E54-DDS的界面处,而是从CF表面逐渐过渡到CF的层间GO/E54-DDS区域.从1.0%GO/CF/E54-DDS的破坏形貌(图4(f))就能更清楚地看到这一点,它与CF/E54-DDS的破坏界面形貌完全不同.由图4结果可知,CF/E54-DDS中最为薄弱之处是CF和树脂基体的界面处,而GO/CF/E54-DDS中最为薄弱之处应是GO/E54-DDS内部,表明GO/CF/E54-DDS中CF与GO/E54-DDS形成的界面结合力已经强于GO/E54-DDS的内聚强度.已有研究[6-10]发现,GO作为改性剂添加到树脂基体中后,GO/E54-DDS复合材料的力学性能如拉伸强度、弯曲强度等均有不同程度的提高,说明加入GO后GO/E54-DDS的内聚强度比纯E54-DDS的高.由此可以推测,GO的存在使GO/CF/E54-DDS复合材料的界面性能有了显著的改善,才能使GO/CF/E54-DDS的破坏发生在GO/E54-DDS内部,而不是在CF与GO/E54-DDS形成的界面处.

通过分析E54-DDS和GO-E54-DDS丙酮溶液对CF的浸润情况来进一步探讨GO/CF/E54-DDS的界面问题,从图5中可以看出:纯E54-DDS对CF具有一定的浸润效果,CF被纯树脂基体包覆,但CF表面出现树脂积聚,形成了很多形状不规则的类球状树脂凝滴,附着在纤维的表面; 而GO-E54-DDS对CF具有很好的润湿性,并未出现树脂积聚现象.这说明GO增强了CF与树脂之间的相容性.GO通过自身的碳骨架结构和CF形成良好的物理相容性,同时又通过GO结构中的羟基、羧基、羰基、环氧基等活性基团和树脂基体形成了很好的相容性.因此GO可以理解为CF和树脂基体之间的“偶联剂”.图4 CF(a)、CF/E54-DDS(b,c)、0.5%GO/CF/E54-DDS(d,e)和1.0%GO/CF/E54-DDS(f)的SEM图

Fig.4 SEM images of CF(a),CF/E54-DDS(b,c),0.5%GO/CF/E54-DDS(d,e)and 1.0%GO/CF/E54-DDS(f)2.5 冲击后压缩测试由于纤维增强树脂基复合材料的层合结构特点和树脂基体的本征脆性,对冲击特别敏感,尤其是遭受低速冲击时容易产生内部损伤和缺陷,从而导致复合材料层合板结构的可靠性降低,所以复合材料层合板的抗冲击损伤能力一直备受关注.提高复合材料的层间韧性是改善复合材料层合板抗冲击损伤能力的重要方法.三维编织、Z-pin结构等是提高复合材料层间韧性的有效方法,但成本太高; 热塑性树脂层间增韧可以有效提高复合材料的层间韧性,但这一方法不适用于大型结构的制备; 纳米材料(纳米硅、纳米黏土、碳纳米管等)也可以在一定程度上提高复合材料的层间韧性,但效果较为有限[33].图6和表2是复合材料层合板经过低速冲击后的C扫描图和CAI测试结果,可以看到,与CF/E54-DDS相比,0.2%GO/CF/E54-DDS复合材料层合板冲击后的损伤投影面积和裂纹凹坑深度分别减少了23%和10%,CAI则提高了7%.通常复合材料层合板在受到低速冲击过程中,会因高剪切应力的作用产生层合板内的分层和基体的

图6 CF/E54-DDS(a)和0.2%GO/CF/E54-DDS(b)复合材料层合板经低速冲击后的C扫描图

Fig.6 C-scan images of CF/E54-DDS(a)and0.2%GO/CF/E54-DDS(b)compositelaminates after low velocity impact开裂,从而引发裂纹横向和纵向的扩展[34]; 而在冲击后的压缩过程中,张开型裂纹的扩展则起主导作用.从图7中复合材料经冲击后压缩破坏的正面和背面的照片可以看到,复合材料层合板在低速冲击和压(a),(c)正面;(b),(d)背面.

缩载荷的作用下,正面出现凹坑损伤,背面则出现了分层、树脂基体开裂、少量CF断裂以及在压缩过程中造成的局部屈曲等损伤.图7 CF/E54-DDS(a,b)和0.2%GO/CF/E54-DDS(c,d)复合材料层合板经CAI测试后的形貌

Fig.7 Morphologies of CF/E54-DDS(a,b)and 0.2%GO/CF/E54-DDS(c,d)compositelaminates after CAI test从图8复合材料层合板经冲击后压缩破坏的微观形貌来看,CF/E54-DDS复合材料在经历冲击及压缩载荷时,因复合材料中CF织物的层间仅为树脂基体,而CF和树脂基体之间的界面相互作用较弱,裂纹横向扩展时易引起复合材料的分层和基体开裂,裂纹横向扩展时的偏转少,形成了如图8(a)和(b)所示的破坏形貌.而0.2%GO/CF/E54-DDS复合材料的层间区域是GO/E54-DDS复合物,因GO的存在使GO/E54-DDS和CF间形成了良好的黏结(图8(c)),复合材料在冲击及压缩破坏时,裂纹在GO/E54-DDS区域扩展,没有像CF/E54-DDS那样发生CF和树脂基体之间的大面积界面剥离,而是使复合材料中裂纹的横向扩展发生了一定的偏转(图8(d)),GO片层起到了相当于裂纹能量分流器的作用,使复合材料的横向裂纹扩展路径增加且路线延长,增加了裂纹能量的消耗.此外,GO的大面积片层结构特征也起到了阻滞裂纹纵向扩展和消耗纵向裂纹能量的作用,使0.2%GO/CF/E54-DDS复合材料比CF/E54-DDS复合材料具有更小的损伤投影面积及裂纹凹坑深度,以及更高的CAI.

3 结 论

通过湿法预浸料技术和模压工艺,制备了GO改性CF/E54-DDS的复合材料,并研究了GO对CF/E54-DDS复合材料热性能和抗冲击损伤性能的影响.结果表明:GO上的羟基和羧基会促进GO/E54-DDS体系的固化反应,加速固化反应的进程; GO添加量小于0.5% 时,GO与E54的反应有利于提高树脂体系的交联密度,0.2%GO/CF/E54-DDS复合材料的玻璃化转变温度由CF/E54-DDS复合材料的196.3 ℃提高到201.5 ℃,但GO添加量继续增大则会使得固化网络结构中DDS的比例大幅下降,反而降低玻璃化转变温度.CAI测试表明,GO的存在使GO/CF/E54-DDS复合材料抵抗横向裂纹和纵向裂纹扩展的能力提高,添加0.2%GO使复合材料经冲击后的损伤投影面积和裂纹凹坑深度分别减小了23%和10%,CAI提高了7%.微观形貌分析表明,GO改善了树脂对CF的浸润性,提高了二者的界面相容性,使GO/CF/E54-DDS复合材料的破坏主要发生在层间GO/E54-DDS区域.

- [1] HU K S,KULKARNI D D,CHOI I,et al.Graphene-polymer nanocomposites for structural and functional applications[J].Progress in Polymer Science,2014,39(11):1934-1972.

- [2] DU J H,CHENG H M.The fabrication,properties,and uses of graphene/polymer composites[J].Macromolecular Chemistry and Physics,2012,213(10/11):1060-1077.

- [3] CAI W,PINER R D,STADERMANN F J,et al.Synthesis and solid-state NMR structural characterization of 13C-labeled graphite oxide[J].Science,2008,321(5897):1815-1817.

- [4] STANKOVICH S,DIKIN D A,PINER R D,et al.Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J].Carbon,2007,45(7):1558-1565.

- [5] WANG S,CHIA P J,CHUA L L,et al.Band-like transport in surface-functionalized highly solution-processable graphene nanosheets[J].Advanced Materials,2010,20(18):3440-3446.

- [6] SHAH R,KAUSAR A,MUHAMMAD B,et al.Progression from graphene and graphene oxide to high performance polymer-based nanocomposite:a review[J].Polymer-Plastics Techndogy and Engineering,2015,54(2):173-183.

- [7] WAN Y J,TANG L C,GONG L X,et al.Grafting of epoxy chains onto graphene oxide for epoxy composites with improved mechanical and thermal properties[J].Carbon,2014,69:467-480.

- [8] WANG T Y,TSAI J L.Investigating thermal conductivities of functionalized graphene and graphene/epoxy nanocomposites[J].Computational Materials Science,2016,122:272-280.

- [9] 周宏,朴明昕,李芹,等.氧化石墨烯纳米片/环氧树脂复合材料的制备与性能[J].复合材料学报,2015,32(5):1309-1315.

- [10] ZHOU T L,NAGAO S,SUGAHARA T,et al.Facile identification of the critical content of multi-layer graphene oxide for epoxy composite with optimal thermal properties[J].RSC Advances,2015,5(26):20376-20385.

- [11] PATHAK A K,BORAH M,GUPTA A,et al.Improved mechanical properties of carbon fiber/graphene oxide-epoxy hybrid composites[J].Composites Science and Technology,2016,135:28-38.

- [12] LI Y,ZHAO Y,SUN J M,et al.Mechanical and electromagnetic interference shielding properties of carbon fiber/graphene nanosheets/epoxy composite[J].Polymer Composites,2016,37(8):2494-2502.

- [13] WATSON G,STAROST K,BARI P,et al.Tensile and flexural properties of hybrid graphene oxide / epoxy carbon fibre reinforced composites[C]∥3rd International Conference on Structural Nano Composites.[S.l.]:IOP Publishing,2017:012009.doi:10.1088/1757-899X/195/1/012009.

- [14] KOSTAGIANNAKOPOULOU C,LOUTAS T H,SOTIRIADIS G,et al.On the interlaminar fracture toughness of carbon fiber composites enhanced with graphene nano-species[J].Composites Science & Technology,2015,118:217-225.

- [15] ADAK N,CHHETRI S,MURMU N,et al.Effect of thermally reduced graphene oxide on mechanical properties of woven carbon fiber/epoxy composite[C]∥NCPCM 2017.[S.l.]:IOP Publishing,2018:012015.doi:10.1088/1757-899X/338/1/012015.

- [16] HUMMERS W S,JR,OFFEMAN R E.Preparation of graphitic oxide[J].Journal of the American Chemical Society,1958,80(6):1339.

- [17] American Society for Testing and Materials.Standard test method for glass transition temperature(DMA Tg)of polymer matrix composites by dynamic mechanical analysis(DMA): ASTM D 7028-07e1 [S].Philadelphia:American Society for Testing and Materials International,2007.

- [18] American Society for Testing and Materials.Standard test method for compressive residual strength properties of damaged polymer matrix composite plates:ASTM D7137/D7137-17[S].West Conshohocken:American Society for Testing and Materials International,2017.

- [19] 李桂林.环氧树脂与环氧涂料[M].北京:化学工业出版社,2003:126-129.

- [20] 陈平,刘胜平,王德中.环氧树脂及其应用[M].北京:化学工业出版社,2014:52-54.

- [21] 孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002:115-117.

- [22] WANG X,JIN J,SONG M,et al.Effect of graphene oxide sheet size on the curing kinetics and thermal stability of epoxy resins[J].Materials Research Express,2016,3(10):105303.

- [23] RYU S H,SIN J H,SHANMUGHARAJ A M.Study on the effect of hexamethylene diamine functionalized graphene oxide on the curing kinetics of epoxy nanocomposites[J].European Polymer Journal,2014,52(1):88-97.

- [24] 胡玉明,吴良义.固化剂[M].北京:化学工业出版社,2004:9-14.

- [25] QIU S L,WANG C S,WANG Y T,et al.Effects of graphene oxides on the cure behaviors of a tetrafunctional epoxy resin[J].Express Polymer Letters,2011,5(9):809-818.

- [26] 仇士龙,王玉婷,王成双,等.环氧树脂/氧化石墨纳米复合物的等温固化行为研究[J].高分子学报,2012(1):25-32.

- [27] SHEN X J,PEI X Q,FU S Y,et al.Significantly modified tribological performance of epoxy nanocomposites at very low graphene oxide content[J].Polymer,2013,54(3):1234-1242

- [28] 李广宇,李子东,吉利,等.环氧胶黏剂与应用技术[M].北京:化学工业出版社,2007:138-140.

- [29] BORTZ D R,HERAS E G,MARTIN-GULLON I.Impressive fatigue life and fracture toughness improvements in graphene oxide/epoxy composites[J].Macromolecules,2012,45(1):238-245.

- [30] SONG W,GU A J,LIANG G Z,et al.Effect of the surface roughness on interfacial properties of carbon fibers reinforced epoxy resin composites[J].Applied Surface Science,2011,257(9):4069-4074.

- [31] 陈淙洁,张明,王春红,等.四种碳纤维表面理化特性研究[J].玻璃钢/复合材料,2012(增1):73-80.

- [32] 李阳,肇研,刘刚,等.国产CCF300碳纤维及其NCF织物的性能[J].航空学报,2014,35(10):2889-2900.

- [33] TANG Y H,YE L,ZHANG Z,et al.Interlaminar fracture toughness and CAI strength of fibre-reinforced composites with nanoparticles:a review[J].Composites Science and Technology,2013,86(7):26-37.

- [34] SRINIVASAN K,JACKSON W C,SMITH B T,et al.Characterization of damage modes in impacted thermoset and thermoplastic composites[J].Journal of Reinforced Plastics and Composites,1992,11(10):1111-1126.